并联机器人在上世纪的90年代就已经有所应用了,主要在医药、电子等轻工业使用作为广泛,并联机器人有着承载能力大;精度高;占用空间小;速度快;耐磨损等特点。这对于需要高精度的工业生产来说是个很好的选择。

在各种各样的并联机器人种类中,存在一类由外转动/移动副驱动、含平行四边形支链的并联机器人(又称为并联机械手)。这类机器人因可将驱动装置布置在静平台(机架)上,而且从动臂多采用轻质细杆制作而成,故末端动平台可获得很高的运动速度和加速度,特别适合于高速物流生产线上物料的分拣、搬运和抓放等操作,因此逐渐成为近年来研究和开发的热点。

而高速并联机器人的研究,最早追溯到Clavel 博士于1985 年发明的Delta 机械手。该机器人主动臂由外转动副驱动,从动臂为平行四边形结构,末端执行器可在工作空间内实现3 维高速平动。而且,在静、动平台间加装两端带有虎克铰链的可伸缩转轴,可实现末端执行器绕动平台所在平面法向的单自由度转动,从而完成对标的物的抓放动作。

并联机器人从需求到实际市场应用,过五关斩六将,是必然要解决的难题!

1、参数设计

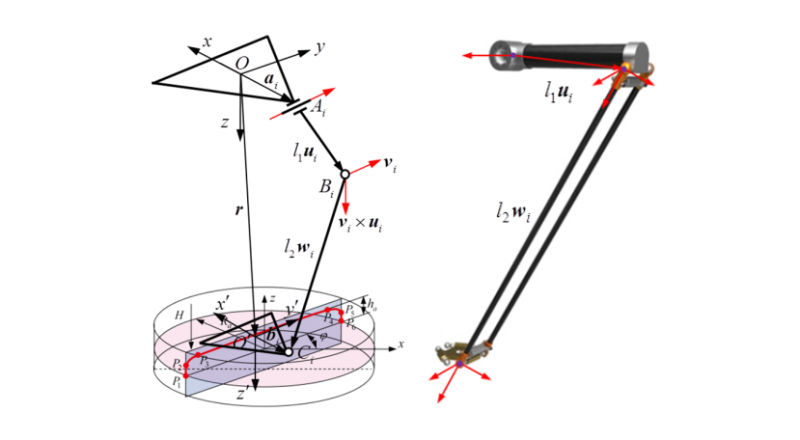

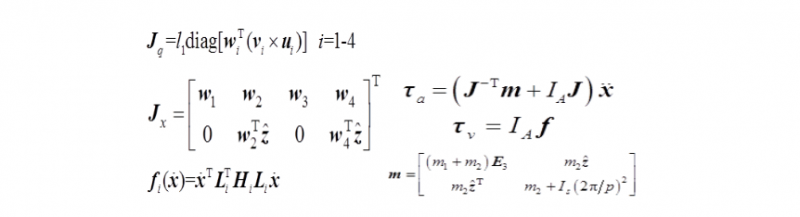

这个看着好像是机器人的形状了,不过咋还这么多符号呢?怎么知道输入输出的数学关系,怎么确定每个零部件的尺度参数,怎么确定机器人长多大呢?再如何经过训练让机构长出肌肉,确定每个零部件的结构参数?又如何确定用多大的力来驱动这个机构运动呢?

从技术上来说,第一步,我们先得用空间向量或者螺旋理论建立描述我们这个机构输入输出关系的运动学、动力学模型;第二步,我们需要结合机构的运动特性提炼运动学和动力学方程中的优化目标和约束条件,对机构的尺度参数和结构参数进行优化设计;第三步,我们根据尺度参数和结构参数,通过牛顿欧拉等等数学工具,再确定机构的驱动参数。事实上述过程是这样的:

2、虚拟仿真

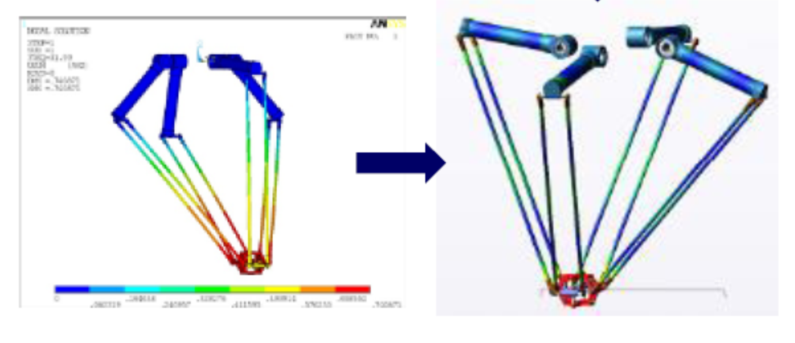

那这时咱们可以做样机了吧?怎么可能!先做出真实性数据下的实验,才是企业生产的前提!于是,还得虚拟仿真。这时,matlab、adams、samcef、ansys的十八般武艺都得企业掌握!这一套组合踢出去,万水千山走过,我们才能自豪的说,没问题了,仿真分析和理论设计吻合。

(虚拟仿真)

那仿真分析这关过了,我们可以绘制零件图纸了吗?怎么可能!知道每个零件公差精度怎么给吗?知道哪个零件需要重点关注吗?知道部件装配精度需要如何保证吗?知道部件的装配工艺吗?不知道?那还不得赶快先搞清楚去!

3、精度设计与标定

终于千辛万苦,终于可以开始建立机器人的误差分析模型了,分离可补偿误差和不可补偿误差。针对可补偿误差,我们需建立运动学标定模型,在后面控制系统里进行补偿;针对不可补偿误差,我们需进行灵敏度分析和公差设计,确定关键零部件的制造和装配精度,并依据该精度确定零部件的装配工艺和检测方法。

(精度设计与标定)

看到这很多人终于明白,以后决不会再说本体没有核心技术了,但这些都不懂啊!怎么办?不懂就得学啊!这又是一个又一个数学难题!

5、控制器与运动控制算法

通过以上几关过后,感觉天空飘起了彩虹,终于可以期盼样机本体部分可以制作了。不过,快乐的时刻都是短暂的。我们好像漏掉了什么东西?是的,我们做的只是并联机器人的骨架和肌肉,那控制行为的大脑怎么建呢?思维怎么形成呢?完善并联机器人的运动控制算法是必须要经过的一道坎!

如果做的是产品,还需要经过市场最严格的检验!不能只是研究啊!这些研究需要落实到切实产品性能,需要转化为客户需要的速度、精度等性能参数,最终才能实现一台合格的Delta并联机器人

并联机构在需要高刚度、高精度、高速度,无需大空间的场合中十分受到欢迎,具体应用领域有食品、医药、电子、化工行业的分拣、搬运和装箱等。模拟运动,类似于飞行员三维空间训练模拟器;工程模拟器,例如船用的摇摆台等,检测产品在运行时反复冲击、振动下的可靠性;娱乐运动模拟台。并联机床。如宇宙飞船的空间对接,汽车装配线上的车轮安装,医院中的假肢接骨。

承载运动,如大扭矩螺栓紧固;短距离重物搬运;金属切削加工,例如各类铣床、磨床钻床或点焊机、切割机;可用于测量机,用来作为其他机构的误差补偿器;微操作机器人,用于微动机构或者微型机构;机器人关节,可用作机器人的关节,爬行机构、食品、医药包装和移载机械手等。